Wie können wir Ihnen weiterhelfen?

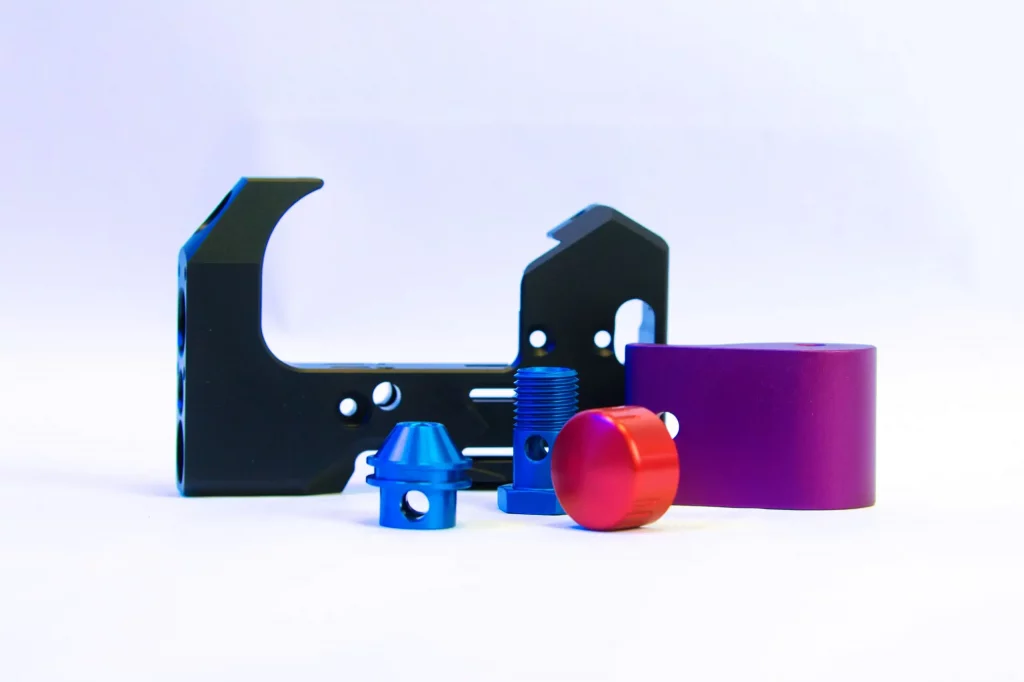

Eloxieren

Das Eloxieren ist eines der wichtigsten Verfahren zur hochwertigen Veredelung von Aluminiumoberflächen. Durch die anodische Oxidation entsteht eine widerstandsfähige, gleichmäßige und optisch ansprechende Schutzschicht, die in zahlreichen Branchen eingesetzt wird.

Um die wichtigsten Begriffe rund um das Thema Eloxieren schnell und verständlich einzuordnen, fasst dieses Glossar die zentralen Fachbegriffe kompakt zusammen.

Aluminium eloxieren

Das Eloxieren (anodische Oxidation) ist ein elektrochemischer Prozess, bei dem Aluminium eine harte, dichte und korrosionsbeständige Oxidschicht erhält. Diese Schicht wird anders wie bei Beschichtungsverfahren nicht auf das Material aufgetragen, sondern entsteht durch die Umwandlung der obersten Aluminiumschicht selbst.

Sie wollen Ihre Aluminiumteile eloxieren lassen? Als Spezialist für die Oberflächenbehandlung von Aluminiumteilen bieten wir nicht nur ein erstklassiges Eloxal-Verfahren und eine umfassende Beratung.

Eloxal-Verfahren

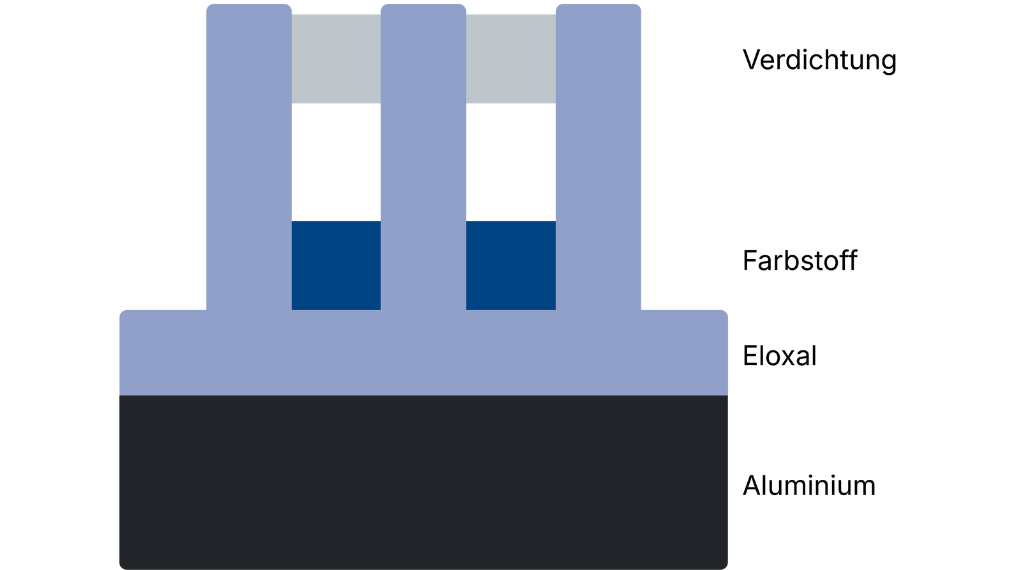

Das Eloxal-Verfahren beschreibt den gesamten technischen Prozess der anodischen Oxidation von Aluminium – von der Vorbehandlung über das eigentliche Anodisieren bis zur abschließenden Verdichtung. Dabei durchläuft das Werkstück mehrere exakt definierte Schritte: Es wird gereinigt, entfettet und je nach gewünschter Optik chemisch oder mechanisch vorbehandelt. Anschließend wird es im Elektrolyten unter Gleichstrom anodisiert, wodurch die typische poröse Oxidschicht entsteht. Im letzten Schritt wird diese Schicht verdichtet (Sealing), damit sie ihre endgültige Härte, Korrosionsbeständigkeit und Stabilität erreicht.

GS-Verfahren (Gleichstrom-Schwefelsäure-Verfahren)

Das GS-Verfahren (Gleichstrom-Schwefelsäure-Verfahren) ist das klassische und am weitesten verbreitete Eloxal-Verfahren. Dabei wird Aluminium in einem Schwefelsäurebad mithilfe von Gleichstrom anodisiert, wodurch eine gleichmäßige, poröse Oxidschicht entsteht. Diese Schicht eignet sich sowohl für dekoratives Eloxieren als auch für technische Anwendungen und bildet die Grundlage für viele weiterführende Verfahren wie Farbeloxal oder Harteloxal.

Farbeloxal

Farbeloxal, oder Farbeloxieren bezeichnet das Einfärben der beim Eloxieren entstehenden Oxidschicht. Während der anodischen Oxidation öffnen sich feine Poren in der Oberfläche, die Farbstoffe oder Metalloxide aufnehmen können, bevor sie im letzten Prozessschritt verdichtet werden. Dadurch entsteht eine dauerhaft stabilisierte Farbe, die weder abblättert noch sich mit der Zeit ablöst und gleichzeitig die technischen Vorteile des Eloxals erhält.

Organisches Einfärben

Beim organischen Einfärben werden Farbstoffe in die geöffneten Poren der Oxidschicht eingelagert. Dieses Verfahren ermöglicht eine sehr breite Farbpalette von dezenten Naturtönen bis hin zu intensiven, lebendigen Farben. Die Methode wird bevorzugt für dekorative Sichtteile eingesetzt, bei denen Optik und Farbauswahl im Vordergrund stehen.

Elektrolytisches Einfärben

Das elektrolytische Einfärben nutzt Metalloxide – häufig Zinn, aber auch andere Metalle – die durch ein zweites elektrochemisches Verfahren in die Poren der Eloxalschicht eingebracht werden. Das Ergebnis sind extrem langlebige, äußerst UV-beständige und farbstabile Töne, meist im Bereich von Bronze bis Schwarz. Diese Farben eignen sich besonders für Außenanwendungen, für technische Bauteile oder für architektonische Elemente, die über viele Jahre hinweg ihre optische Stabilität behalten sollen.

Mehr zum Thema farbig eloxieren und wie wir Sie mit unserem Farbeloxal unterstützen können, erfahren Sie in unserem Leistungsbereich Eloxalfarben.

Eloxalschicht

Als Eloxalschicht bezeichnet man die technisch erzeugte Aluminiumoxidschicht, die im Zuge des Eloxierens entsteht. Ihr besonderer Vorteil liegt darin, dass sie nicht auf dem Material liegt, sondern aus dem Aluminium selbst herauswächst – sie ist also untrennbar mit dem Grundwerkstoff verbunden. Die Schicht besitzt eine gleichmäßige, poröse Struktur, die eine individuelle Weiterverarbeitung wie Färben oder Versiegeln ermöglicht. Nach dem Eloxieren wird die Schicht verdichtet, wodurch die Poren geschlossen und die Oberfläche stabilisiert wird.

Eloxalschichtdicke

Die endgültige Schichtdicke der Eloxalschicht variiert je nach Verfahren und Einsatzbereich: Während dekorative Eloxalschichten meist zwischen 5 und 25 µm liegen, können technische Hartschichten deutlich dicker sein.

Harteloxieren

Harteloxieren ist ein besonderes Eloxal-Verfahren, bei dem besonders dicke und extrem widerstandsfähige Oxidschichten entstehen. Diese Schichten erreichen Schichtdicken von 20 bis 80 µm und weisen eine Härte auf, die mit technischen Beschichtungen vergleichbar ist. Der Härtegrad kann dabei bis zu 500 HV erreichen. Dadurch verbessern sie die Abriebfestigkeit, die Lebensdauer und die Funktionssicherheit von stark belasteten Bauteilen erheblich.

Mehr Hintergrundwissen zu Harteeloxal finden Sie im Wissensbereich Harteloxieren.

Eloxalfehler

Eloxalfehler entstehen, wenn bestimmte Voraussetzungen im Prozess oder im Material nicht optimal erfüllt sind. Häufig hängen sie mit der Vorbehandlung des Werkstücks, der Legierungszusammensetzung, der Oberflächenreinheit oder der Bauteilgeometrie zusammen. Typische Fehlerbilder sind Luftblasen, Flecken, Schlieren, Farbunterschiede, Schatten oder unregelmäßige Oxidationsmuster, die sich durch Ausgasungen oder lokale Überoxidation (sogenannte „Brenner“) ergeben können. Auch ungleichmäßige Wandstärken oder komplexe Formen können die Stromverteilung beeinflussen und so optische Abweichungen hervorrufen.

Eloxalfehler vermeiden

Um Eloxalfehler zu vermeiden, ist ein sauberer, reproduzierbarer Prozess entscheidend – von der mechanischen und chemischen Vorbehandlung über die Badführung bis hin zur richtigen Aufhängung und Kontaktierung der Teile. Ebenso wichtig ist die Wahl einer eloxalgerechten Aluminiumlegierung, da nicht jede Legierung gleiche optische Ergebnisse liefert.

DIN 17611

Die DIN 17611 definiert die Anforderungen, Prüfungen und Bezeichnungen für anodisch oxidierte Aluminiumoberflächen. In der Norm werden unter anderem die zulässigen Schichtdicken, die Anforderungen an dekorative und technische Eloxalschichten, die Farbstabilität, der Glanzgrad, die Schichtstruktur sowie die Prüfverfahren festgelegt. Darüber hinaus beschreibt die DIN 17611, wie eloxierte Oberflächen korrekt benannt und gekennzeichnet werden müssen, um Missverständnisse zwischen Auftraggeber und Auftragnehmer auszuschließen.