Kundeninfo

Die Oberflächenbehandlung von Aluminiumkleinteilen ist ein entscheidender Schritt in der Fertigung.

Schreiben Sie uns

wenn Sie Fragen haben

Das Eloxieren

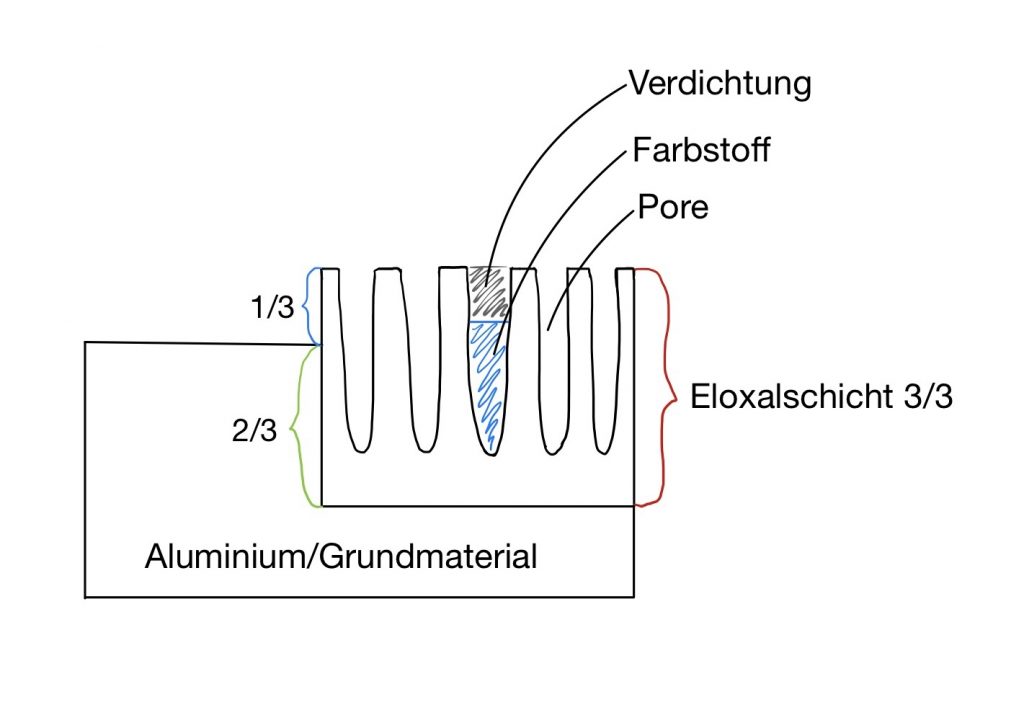

Beim Eloxieren handelt es sich um ein Oberflächenbeschichtungsverfahren, bei dem im Gegensatz zur Lackierung, Vernickelung, o.ä. keine zusätzlichen Fremdschichten auf die Oberfläche aufgebracht werden. Stattdessen wird die Aluminiumoberfläche des Werkstücks durch das Eloxieren in ein Aluminiumoxid umgewandelt. Die mit Hilfe von Strom und Chemie erzeugte Oxidschicht ist halbtransparent und bildet kleinste Poren aus. Durch diese Poren wird es wiederum möglich, die Oberfläche in einer breiten Palette von Farben einzufärben. Die Eloxalschicht wird direkt aus dem Aluminium erzeugt, wodurch Fräs- und Kratzspuren weiterhin sichtbar bleiben. Jedoch besteht die Möglichkeit, diese Unebenheiten im Vorfeld durch das Beizen leicht zu kaschieren.

Die Eloxalschicht

Die erzeugte Eloxalschicht wächst zu etwa 2/3 in das Material hinein und erstreckt sich zu 1/3 nach außen. In der Regel haben die Eloxalschichten nicht mehr als 30 µm, höhere Schichtstärken können zu verminderter Qualität führen. In den Poren kann Farbstoff eingelagert werden – muss aber nicht! Im letzten Prozessschritt wird die porige Eloxalschicht verdichtet, sodass diese witterungsbeständig wird. Eine Eloxalschicht ist halbtransparent und fungiert als ausgezeichneter Isolator. Bei einer Dicke von 30 µm kann eine Eloxalschicht unter Umständen Spannungen von bis zu 1000 Volt bewältigen.

Oberflächenmerkmale

vs. Eloxalfehler

Es existieren sowohl klassische Eloxalfehler als auch Oberflächenfehler, die auf metallurgische Gegebenheiten zurückzuführen sind.

Zu den klassischen Eloxalfehlern zählen unter anderem eine unzureichende oder überschüssige Schichtdicke, zu helle oder zu dunkle Farbtöne (sofern Referenzgrenzmuster vorhanden sind), eine kreidige Schichtbildung oder Ablaufspuren. Diese können in der Regel durch Enteloxieren und erneutes Eloxieren eleminiert werden. Einschränkungen hierbei sind durch Passungen jedoch möglich.

Darüber hinaus können allerdings auch Oberflächenmerkmale auftreten, die auf press- oder metallurgische Einflüsse sowie Korrosion zurückzuführen sind. Leider ist es in der Regel nicht möglich, diese Merkmale durch den Eloxierprozess zu beseitigen – ganz im Gegenteil. Es kann sogar vorkommen, dass vorab nicht erkennbare Oberflächenmerkmale durch Herauslösen von bestimmten Legierungsbestandteilen und der Umformung zur Oxidschicht, erst dann sichtbar werden.

Jacobi Eloxal

Beispiele für

Oberflächenmerkmale

Wir haben für Sie eine Auswahl der am häufigsten vorkommenden Oberflächenmerkmale zusammengestellt, die aufgrund ihrer Ursachen jedoch unausweichlich sind. Weiter unten finden Sie eine Unterstützung bei der Auswahl der Werkstoffe, um genau solche Oberflächenmerkmale von Anfang an möglichst auszuschließen.

Korrosion

Korrosion bei Aluminiumlegierungen entsteht aufgrund der Reaktion des Aluminiums mit seiner Umgebung, insbesondere mit Feuchtigkeit und Sauerstoff. Hier sind die grundlegenden Mechanismen, die zur Korrosion von Aluminium beitragen:

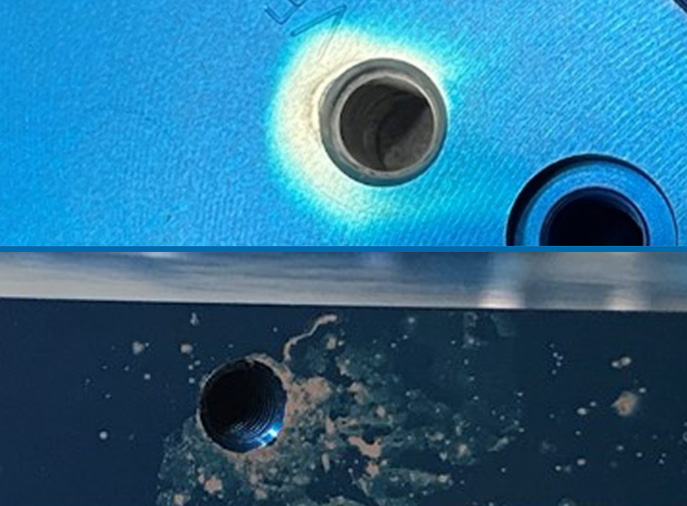

Korrosion durch Feuchtigkeit zwischen Luftpolsterfolie und blankem Aluminium

Aluminium bildet spontan eine schützende Oxidschicht (Aluminiumoxid) auf seiner Oberfläche durch Reaktion mit Luftsauerstoff, was weitergehende Korrosion verhindert.

Korrosion bei Aluminiumlegierungen entsteht aufgrund der Reaktion des Aluminiums mit seiner Umgebung, insbesondere mit Feuchtigkeit und Sauerstoff. Hier sind die grundlegenden Mechanismen, die zur Korrosion von Aluminium beitragen:

Kontaktkorrosion mit unedleren Metallen

Fächenkorrosion durch aggressive Umgebung (hierzu zählen auch ungeeignete Bohr- und Schneidöle mit Sulfid, Kühlflüssigkeiten)

Wenn Aluminium in Kontakt mit einem anderen Metall in Gegenwart einer leitfähigen Lösung kommt, kann elektrolytische Korrosion auftreten. In diesem Fall kann das Aluminium als „Opfermetall“ dienen und beginnt zu korrodieren, um das andere Metall zu schützen.

Wenn Aluminium mit unedleren Metallen in direktem Kontakt steht (z.B. Eisen), kann es zu einer galvanischen Korrosion kommen. Hierbei korrodiert Aluminium, während das unedlere Metall geschützt wird.

Aluminiumlegierungen können auch in stark alkalischen oder sauren Umgebungen korrodieren. Bestimmte chemische Substanzen können die schützende Oxidschicht auflösen und die Korrosion beschleunigen.

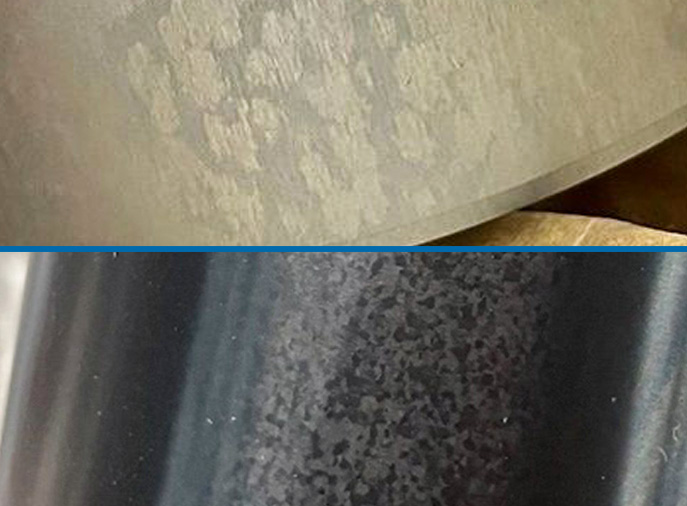

Die Holzmaserung stellt eine charakteristische Unregelmäßigkeit in der Struktur der Legierung dar und manifestiert sich häufig insbesondere bei AlZnMgCu1,5 (EN-AW 7075). Diese spezifische Merkmal ist herstellungsbedingt und zeigt sich als eine Musterung, die dem Verlauf von Holzmaserungen ähnelt. Nach dem Eloxieren, kann die Holzmaserung sichtbar werden. Dieser Effekt resultiert aus den während der Herstellung eingeführten mikroskopischen Variationen und Grenzflächen innerhalb der Legierung, die durch den Einfluss des Eloxierens betont werden.

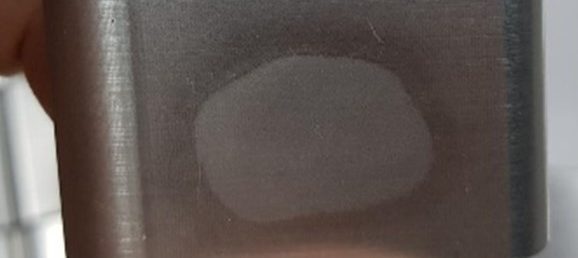

Nach dem Eloxieren können Verfärbungen auftreten, die im Rohzustand nicht sichtbar waren. Die Ursache solcher Mängel liegt im Herstellungsprozess des Rohmaterials. Die inhomogene Erscheinung zieht sich durch das ganze Werkstück und kann eloxalseitig leider nicht entfernt werden.

Metallische Werkstoffe wie Aluminiumlegierungen haben eine kristalline Struktur. Die Grenzflächen zwischen Kristallkörnern werden als Korngrenzen bezeichnet. Hier treffen unterschiedlich ausgerichtete Kristallkörner aufeinander. Während der Verformung oder Erwärmung können sich die Korngrenzen verschieben oder neu anordnen, was Auswirkungen auf die Materialeigenschaften haben kann. Die Ursache für Korngrenzen liegen in der Legierungszusammensetzung und -herstellung.

Beispiele für Eloxal Fehler

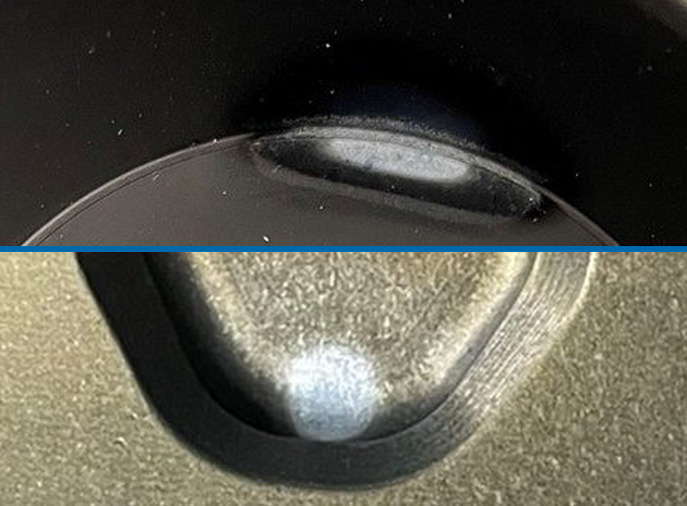

Abb. 2 – Ölrückstände (Achtung! Kein Eloxalfehler sondern Kundenfehler, da unzureichende Reinigung)

Ablaufspuren resultieren aus unzureichendem Spülen. Die verdünnte Schwefelsäure, die im Verlauf des Eloxalprozesses verwendet wird, lagert sich in den Bohrungen ab und führt bei ihrem Austritt dazu, dass die Farbe beschädigt wird. Dies macht sich deutlich durch das Erscheinen von hellen Fähnchen bemerkbar. Nicht zu verwechseln mit Ablaufspuren, die durch Ölrückstände bedingt durch unzureichender Reinigung kundenseitig verursacht sind (siehe Abb. 2)

Die Bildung von Luftblasen kann sowohl auf eine unzureichende Kontaktierung als auch auf die gegebene Geometrie des Werkstücks zurückzuführen sein. In Fällen, in denen Letzteres unvermeidlich ist, werden wir umgehend mit Ihnen in Kontakt treten, um die bestmögliche Lösung zu besprechen.

Die Bildung von Luftblasen kann sowohl auf eine unzureichende Kontaktierung als auch auf die gegebene Geometrie des Werkstücks zurückzuführen sein. In Fällen, in denen Letzteres unvermeidlich ist, werden wir umgehend mit Ihnen in Kontakt treten, um die bestmögliche Lösung zu besprechen.

Was kann ich als Kunde tun?

Um einen reibungslosen Ablauf und optimale Ergebnisse sicherzustellen, können Sie als geschätzter Kunde durch eine gewisse Vorarbeit einen wertvollen Beitrag zu unserem gemeinsamen Ziel leisten.